Рекомендации NKE: анализ области применения при выборе смазки для подшипников качения

Для надежной работы подшипников качения, смазка является жизненно важным компонентом, но слишком часто этому факту уделяется мало внимания. Специалисты в прикладных областях применения подшипников Даниил Штокл и Клаус Гриссенбергер из компании NKE Austria GmbH в настоящей статье дают несколько полезных рекомендаций по этой теме.

Для надежной работы подшипников качения, смазка является жизненно важным компонентом, но слишком часто этому факту уделяется мало внимания. Специалисты в прикладных областях применения подшипников Даниил Штокл и Клаус Гриссенбергер из компании NKE Austria GmbH в настоящей статье дают несколько полезных рекомендаций по этой теме.Основным назначением смазки является разделение соприкасающихся металлических поверхностей деталей подшипника с помощью тонкой смазывающей пленки в целях предотвращения повышенного износа. В то же время, смазочная пленка уменьшает трение и, следовательно, рассеиваемую мощность, что приводит к снижению потребления энергии всей системой.

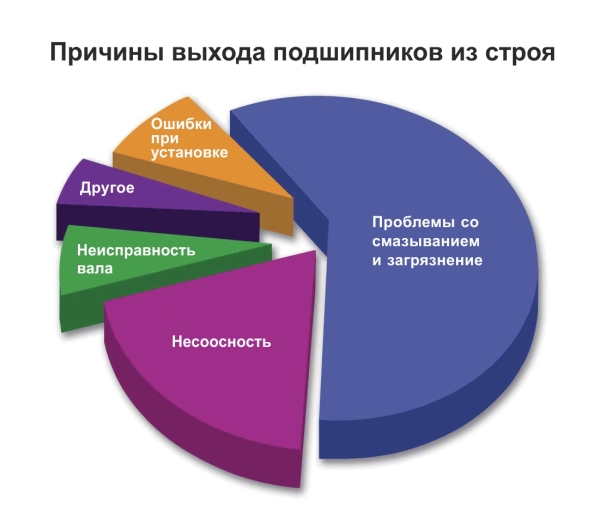

Около 40% всех преждевременных выходов из строя подшипников качения связаны с проблемами со смазочным материалом. Причины здесь могут быть самыми разными, и мы начнем их рассмотрение с ошибок при установке подшипника, таких как недостаточно очищенные посадочные места подшипников, неправильный подбор типа смазки, повреждение уплотнений и защитных шайб, а также неправильное техническое обслуживание, выражающееся в несвоевременной замене смазки или использование слишком большого или очень малого её количества. Некоторые возможные проблемы могут быть устранены ещё на этапе проектирования подшипникового узла с помощью проектировщиков, которые зачастую уделяют слишком мало внимания системе смазывания подшипников.

Около 40% всех преждевременных выходов из строя подшипников качения связаны с проблемами со смазочным материалом. Причины здесь могут быть самыми разными, и мы начнем их рассмотрение с ошибок при установке подшипника, таких как недостаточно очищенные посадочные места подшипников, неправильный подбор типа смазки, повреждение уплотнений и защитных шайб, а также неправильное техническое обслуживание, выражающееся в несвоевременной замене смазки или использование слишком большого или очень малого её количества. Некоторые возможные проблемы могут быть устранены ещё на этапе проектирования подшипникового узла с помощью проектировщиков, которые зачастую уделяют слишком мало внимания системе смазывания подшипников.Ниже приведены некоторые важные моменты, которые необходимо учитывать при проектировании системы смазывания подшипника и выборе смазочного материала.

Тип и размер подшипника.

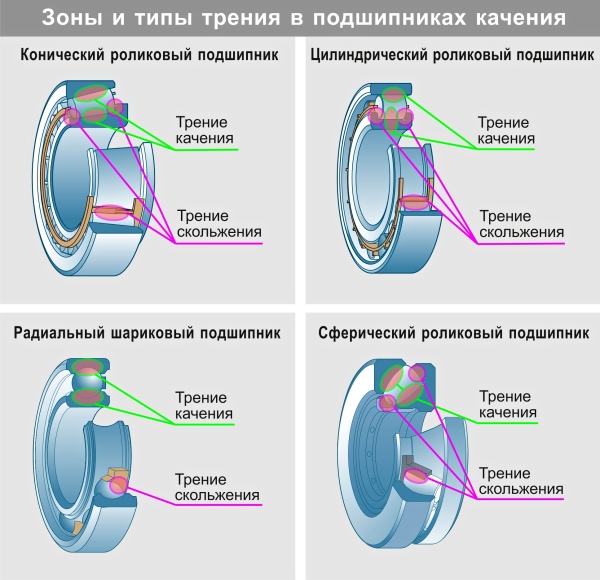

Тип используемого подшипника, как правило, в значительной степени оказывает влияние на требования к его смазыванию. Конические роликовые подшипники и сферические роликовые подшипники, например, демонстрируют трение скольжения между направляющим бортом и торцами роликов помимо трения качения между телами качения и дорожками качения.

Недостаточное количество смазки в этих зонах быстро приводит к необратимому повреждению контактных поверхностей, что в конечном итоге вызывает преждевременный выход из строя подшипников.

Недостаточное количество смазки в этих зонах быстро приводит к необратимому повреждению контактных поверхностей, что в конечном итоге вызывает преждевременный выход из строя подшипников. В цилиндрических роликовых подшипниках, которые предназначены для восприятия осевых нагрузок, возникает трение скольжения между направляющими бортами колец и торцами роликов. Трение скольжения также возникает между сепаратором и телами качения и между сепаратором и поверхностью кольца в центрируемых по кольцу сепараторах.

Нагрузка на подшипник.

Ключевым здесь является соотношение между нагрузками, возникающими в процессе эксплуатации подшипника, и его грузоподъемностью. Подшипники уже считаются нагруженными при нагрузке на них в 15% от их динамической грузоподъёмности. Даже при таком уровне нагрузки, необходимо использовать смазки с противозадирными присадками ЕР. Ударные нагрузки и вибрация, также могут влиять на выбор типа смазки.

Рабочая температура подшипника.

Температура оказывает решающее влияние на вязкость смазочного материала и, следовательно, на эффект образования разделяющей поверхности трения масляной пленки. Для обеспечения надежной работы подшипников, выбранный смазочный материал должен иметь вязкость, которая соответствует их рабочей температуре. Старение многих смазок на основе минеральных масел интенсивно возрастет, когда в подшипнике имеет место продолжительная рабочая температура выше +70°С. Этого можно избежать, если использовать частично или полностью синтетические масла.

Низкие рабочие температуры также оказывают негативное влияние на смазку. Это особенно актуально для консистентной смазки подшипника, так как типичные смазки этого класса становятся значительно жестче и твердеют при низких температурах, увеличивая сопротивление вращению подшипника. Смазывание маслом (масляная ванна), с другой стороны, как правило, приводит к увеличению потерь из-за разбрызгивания масла.

Также, в пределах разумного, должны быть приняты во внимание пики рабочей температуры подшипника. Рассматривая срок службы смазочного материала, с учётом повторного смазывания и интервалов между заменой смазки, преувеличенные предположения или чрезмерная осторожность часто приводят к излишне консервативным и поэтому экономически невыгодным конфигурациям подшипникового узла.

Температура окружающей среды.

Температура окружающей среды особенно актуальна для машин и механизмов с автоматической системой смазывания. Смазка, как правило, достигает наиболее высоких температур в подшипнике по сравнению с трубопроводами её подачи в него. При низких температурах смазка может застыть в магистральных трубопроводах до такой степени, что они больше не смогут подавать в подшипник смазку в достаточном количестве.

Диапазон частот вращения подшипника.

Помимо температуры, частота вращения подшипника тоже в значительной степени влияет на способность смазочного материала отделять трущиеся поверхности, что в свою очередь, влияет на выбор вязкости смазки. Как правило, чем выше скорость, тем лучше контактные поверхности отделяются друг от друга, и в этом случае допускается использование смазки с более низкой вязкостью. С другой стороны, высокие частоты вращения подшипника (предельные или близкие к предельным частотам вращения) также приводят к увеличению трения и, следовательно, к генерации более высоких рабочих температур. В этом случае лучше использовать циркуляционную масляную систему смазывания, которая способна охлаждать и фильтровать масло.

При очень низких частотах вращения подшипника не всегда может быть обеспечено формирование надлежащей масляной пленки для полного отделения контактных поверхностей. Кратковременное вращение подшипника с низкой скоростью, как, например, при запуске оборудования, как правило, не является большой проблемой. В этом случае наиболее подходящим для подшипника смазочным материалом являются смазки с соответствующими присадками против задиров и повышенного износа.

Возможное загрязнение подшипника.

Загрязнение подшипника может иметь различные источники. Грязь и инородные частицы могут проникать в подшипник через уплотнения и вентиляционные отверстия, как и продукты износа от окружающих узел деталей машин, а частицы отходов производства, как правило, всегда присутствуют внутри подшипникового узла. Сама смазка также может содержать вредные примеси, образующиеся при неправильном её хранении. Кроме того, загрязнения могут попасть в подшипник при его повторном смазывании и замене масла. Наряду с инородными частицами, к загрязняющим веществам также относятся влага, пыль и химические вещества.

Помимо технических факторов, также необходимо учитывать финансовые затраты на смазочный материал и на автономный комплект системы смазывания. Для достижения идеального баланса между техническими конфигурациями подшипникового узла и его стоимостью, требования к системе смазывания должны быть составлены с особой осторожностью. Пренебрежение отдельными аспектами часто является причиной проблем в дальнейшем. И наоборот, если предъявляются чрезмерно высокие требования к смазыванию или принимаются нереалистичные предположения об условиях эксплуатации, затраты на смазочный материал и систему смазывания могут быстро возрасти без особой на то надобности. Так как сегодня выпускается достаточно обширный ассортимент различных смазок, то лучше при выборе подшипника и смазки проконсультироваться с производителем смазочных материалов.

Ниже приведены несколько характерных примеров смазывания подшипников качения, в которых продемонстрированы последствия и влияние смазки на функционирование подшипников.

Пример 1: цилиндрические роликовые подшипники в редукторе механизма отбора мощности.

В рамках теоретического рассмотрения функционирования подшипников в редукторе механизма отбора мощности, было проведено тщательное исследование условий их смазывания. Было установлено, что при заданных условиях эксплуатации, вязкость смазки была слишком мала, чтобы сформировать достаточно эффективную смазочную пленку. Повышенный износ и сокращение срока службы подшипников было логическим следствием этого. Поэтому было рекомендовано использование в редукторе более вязкого масла.

В рамках теоретического рассмотрения функционирования подшипников в редукторе механизма отбора мощности, было проведено тщательное исследование условий их смазывания. Было установлено, что при заданных условиях эксплуатации, вязкость смазки была слишком мала, чтобы сформировать достаточно эффективную смазочную пленку. Повышенный износ и сокращение срока службы подшипников было логическим следствием этого. Поэтому было рекомендовано использование в редукторе более вязкого масла.В качестве меры предосторожности, были проведены практические испытания, в котором два идентичных редуктора для сравнения были заполнены смазочными маслами с различными характеристиками, и они проработали в течение 500 часов. В ходе последующего обследования, были обнаружены визуально видимые цвета побежалости и отчетливые признаки износа на контактных рабочих поверхностях подшипников в редукторе с чрезмерно жидким маслом. Подшипники, проработавшие в редукторе с более вязким маслом, не имели каких-либо признаков повышенного износа.

Внутреннее кольцо цилиндрического роликового подшипника после работы в чрезмерно жидком масле. |

Внутреннее кольцо цилиндрического роликового подшипника после работы в более вязком масле. |

Опасения владельца оборудования, что более вязкое масло в редукторе приведет к увеличению рассеиваемой мощности оказались необоснованными. Наоборот: редуктор с более вязким маслом продемонстрировал более низкие энергетические потери и, как следствие, существенное снижение рабочей температуры. Это можно отнести к лучшему разделению металлических поверхностей в процессе эксплуатации, что более чем компенсирует несколько возросшее жидкостное трение.

Пример 2: сферические роликовые подшипники в водяном насосе системы охлаждения тепловой электростанции.

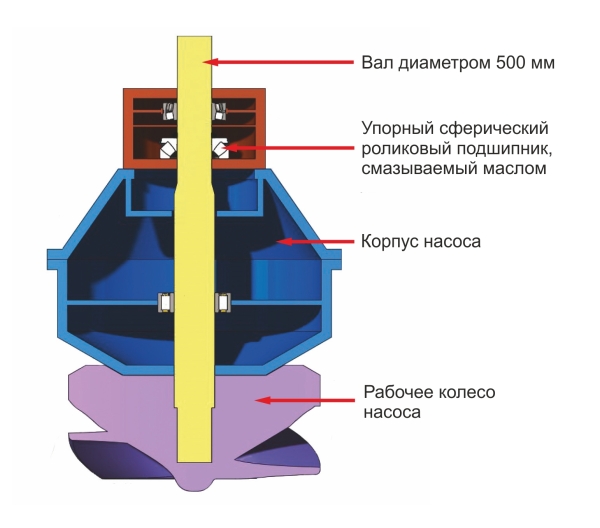

В ходе тестовой эксплуатации большого водяного насоса охлаждения (центробежного насоса с вертикальным валом в монолитном бетонном корпусе) температура упорного подшипника вала со стороны привода многократно превышала его допустимую рабочую температуру, что приводило к автоматическому отключению насоса. При ближайшем рассмотрении, в качестве виновника возникшей проблемы была определена смазка, неподходящая для этой области применения. Для смазывания подшипника использовалось чистое гидравлическое масло, которое ни в коей мере не отвечает требованиям к подшипнику с точки зрения его композиции, т. е. присутствия необходимых присадок и вязкости.

|

| Насос в бетонном корпусе с вертикальным приводным валом. |

После замены смазочного масла на более вязкое, подходящее по всем параметрам для этой области применения, в упорном сферическом роликовом подшипнике было достигнуто более надежное разделение контактирующих поверхностей и более низкая рабочая температура. В настоящее время система охлаждения тепловой электростанции находится в безаварийной эксплуатации с 2009 года.

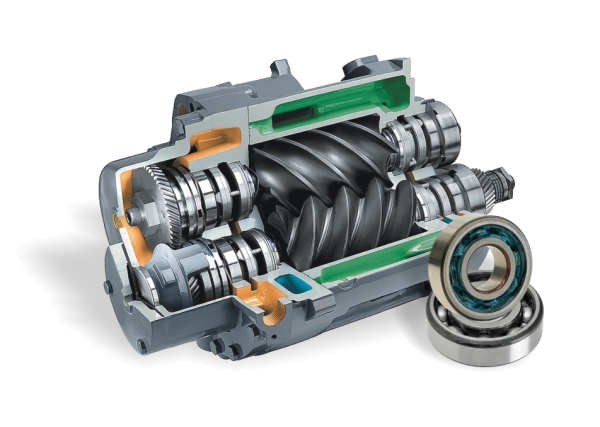

Пример 3: радиальные шариковые подшипники в винтовом насосе.

Винтовой насос в этом примере подает топливо, как тяжелых, так и легких нефтяных фракций, для дизельных двигателей морских судов. Чтобы топливо легче прокачивалось и впрыскивалось в камеру сгорания двигателя, оно сначала нагревается. Поэтому опорные подшипники винтового вала насоса подвергаются воздействию достаточно высокой температуры нагретого топлива.

Винтовой насос в этом примере подает топливо, как тяжелых, так и легких нефтяных фракций, для дизельных двигателей морских судов. Чтобы топливо легче прокачивалось и впрыскивалось в камеру сгорания двигателя, оно сначала нагревается. Поэтому опорные подшипники винтового вала насоса подвергаются воздействию достаточно высокой температуры нагретого топлива.Чтобы реализовать наиболее простую концепцию подшипника, требуемую заказчиком, т. е. радиальный шариковый подшипник с встроенными уплотнениями, инженеры провели теоретический анализ установки. Об удовлетворительном решении для подшипника с такой рабочей температурой +150°С, по предварительным оценкам заказчика, на могло идти и речи: срок службы смазки рассчитывался на основе именно этой рабочей температуры, и в результате срок службы подшипника был явно меньше требуемых значений.

После дальнейших переговоров с заказчиком, для определения фактических условий эксплуатации были проведены измерения рабочей температуры подшипника в специальной испытательной установке. В результате испытаний была определена максимальная температура подшипника, которая составила только +130°C. При выборе смазки для этого температурного диапазона, в сотрудничестве с производителем смазки, была выработана рекомендация по увеличению количества смазки в подшипнике, в результате чего был достигнут требуемый для него срок службы.

Как видно из приведенных выше примеров, эксплуатационная надёжность подшипников качения может быть существенно повышена путем правильной оценки специфики их применения и корректировки типа применяемой смазки. Как правило, чем раньше будет решена проблема со смазочным материалом для подшипника, тем легче и с меньшими затратами удаётся избежать потенциальных проблем в оборудовании в будущем.

Источник информации: NKE Austria GmbH

www.nke.at